Muro de contención de tierras

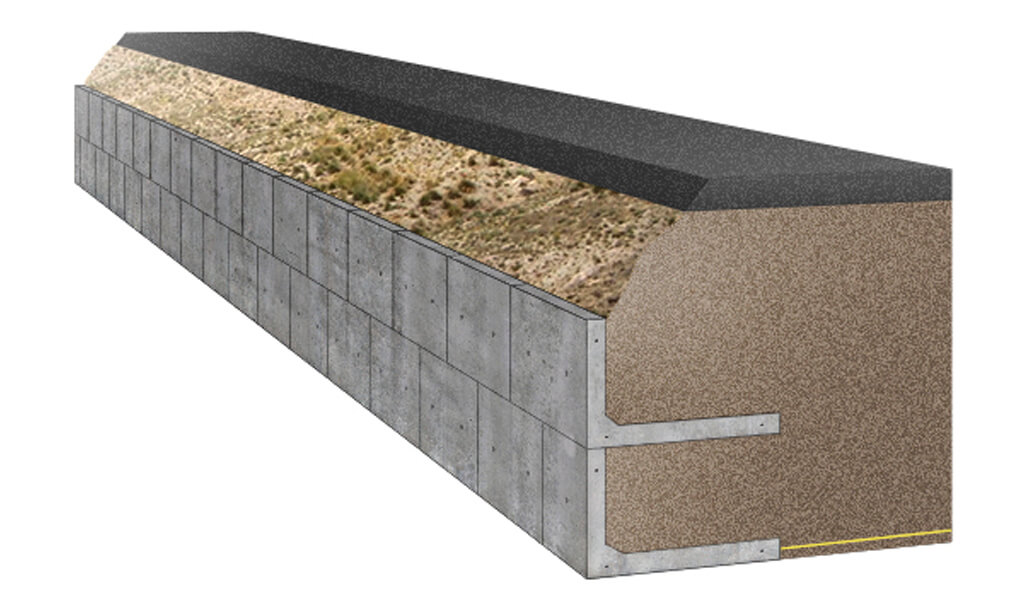

El Módulo de Contención (en lo sucesivo MC®) es una pieza prefabricada de hormigón armado en forma de “L”, y como norma su tramo más largo sirve de apoyo a la pieza y tiene terminación muy rugosa.

El funcionamiento del MC® es automático o sea que mientras más empuje ejerce el terreno sobre él, mayor será el rozamiento estabilizador con el soporte que se genera en su base. Además, el peso propio del mismo contribuye a la estabilidad del conjunto.

Este producto está protegido por la patente española ES2386787 con extensión internacional PCT/ES2012/000016.

Dimensiones y nomenclatura de los MC para contención de tierras

¤ DIMENSIONES ¤

Tipos y medidas del Módulo de Contención.

Las dimensiones del MC® son variables: se fabrican en dos espesores de 15 y 20 cm. Para cada espesor si llamamos “B” a la base de apoyo y “H” a la altura del murete (ambas medidas exteriores) se podrá fabricar cualquier pieza combinando las series siguientes:

B = 75, 100, 125, 150, 175, 200, 225 y 250 cm.

H = 60, 75, 90, 105, 120, 135, 150, 165 y 180 cm.

Se acompañan dos cuadros donde aparece el rango de medidas más frecuentes para cada espesor.

Para cada actuación tendremos que elegir unas dimensiones para los MC® o una combinación de ellos para adaptarnos y hacer frente a una serie de variables como: la altura de tierras existente, el talud a considerar, las cargas permanentes o de tráfico actuantes, los parámetros geotécnicos del relleno y suelo subyacente, etc.

Normalmente las piezas serán Rectas y tendrán una longitud “L” de 240 cm según la dirección de avance del muro que se forme. Es posible fabricarlas también con una longitud de 120 cm.

Igualmente, los MC® se pueden fabricar con una planta de forma trapezoidal para poder acompañar de una manera más óptima el recorrido de una Curva en el caso en los que el centro de curvatura de la misma se encuentre en el trasdós del muro. Tenemos posibilidades de fabricar piezas para seguir cualquier alineación curva desde un radio mínimo de 4,64 m, el cual se obtiene con giros de 15° en cada costado, en adelante pues disponemos de varias opciones: variación del giro en cada costado de forma independiente entre 0°, 5°, 10° ó 15° ; inserción de piezas rectas intercaladas, etc.

En cada caso elegiremos las dimensiones oportunas para llegar a una solución óptima a nivel técnico y económico aplicable a una situación concreta mediante los cálculos oportunos.

¤ NOMENCLATURA ¤

Los MC® se denominarán así:

MCEMBXHRV donde cada letra significa lo siguiente:

E = Espesor que puede ser 15 o 20 en cm

M= Armado de la pieza que puede ser L(Ligero), M(Medio) y F(Fuerte)

B y H son la base y altura de la pieza en cm (medidas exteriores)

R ó CI-D si la pieza es Recta ó Curva: I ó D puede ser 5°, 10° ó 15 °.

(I ó D son los giros dispuestos en los costados izquierdo y derecho, con el punto de vista en el intradós, de la base del MC para curva.)

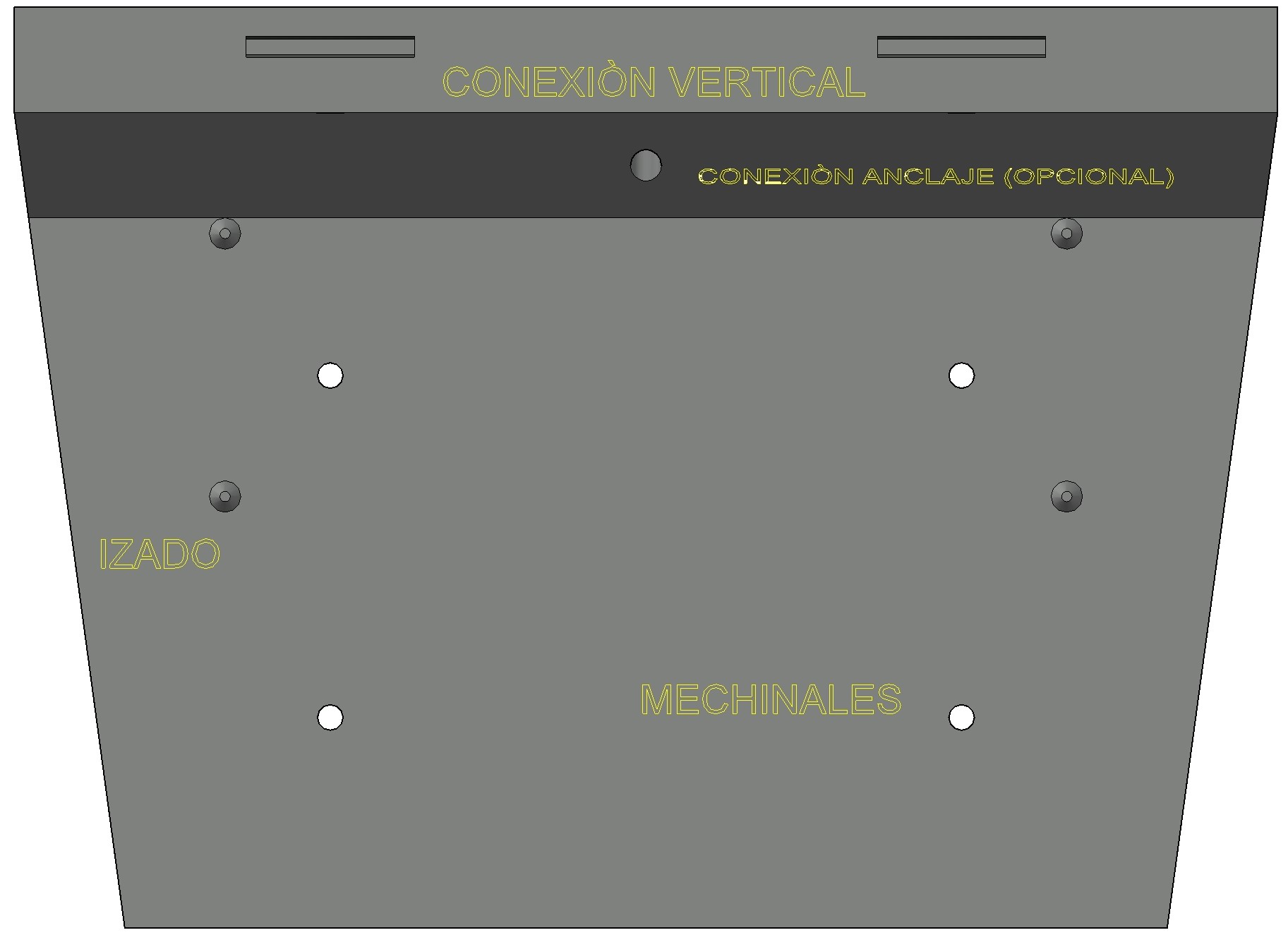

V = para el caso de que la pieza esté preparada para conexión en Vertical / G ídem para conexión con Geomalla / A ídem conexión Anclaje. Puede no llevar ningún tipo de conexión ò incluso llevar los tres y entonces sería AGV.

Las conexiones entre piezas colindantes por el costado van en todos los casos y por ese motivo no se han citado.

En general, la longitud de cada pieza es de 240 cm, pero también se pueden fabricar “piezas mitad” y en este caso añadimos 120 al final.

Para el caso muy especial que se usen piezas con el murete inclinado se nombrarán al final con PI ó PD según la caída sea a izquierdas ó derechas. (Ver figuras adjuntas)

Ponemos tres ejemplos para aclarar la denominación de las piezas.

MC15F150X90RG = Módulo de 15 cm Espesor / Armado Fuerte / Base de 150 cm y Altura de 90 cm / Recta / Preparada conexión Geomalla.

MC20M200X120C5-15V = Módulo de 20 cm Espesor / Armado Medio / Base de 200 cm y Altura de 120 cm / Curva con Giros respectivos de 5° y 15° en los costados izquierdo y derecho de la base del MC para curva / Preparada conexión Vertical.

MC15L100X75R120 = Módulo de 15 cm Espesor / Armado Ligero / Base de 100 cm y Altura de 75 cm / Recta / Pieza Mitad.

Con el Módulo de Contención damos solución a una gran variedad de situaciones que se plantean en el campo de la Ingeniería Civil y el equipo de Mitlan se ofrece para estudiar conjuntamente con el cliente todas las alternativas posibles. Dicho de otra forma, si podemos “imaginar” una solución, acto seguido podremos dibujarla y “testarla” con la ayuda del software adecuado en poder de Mitlan y a tenor de los resultados sopesaremos la conveniencia de la actuación. Mitlan es propietaria de PLAXIS 2D 2019 y CivilFEM para Marc Avanzado 2019.

¤ CARACTERÍSTICAS ¤

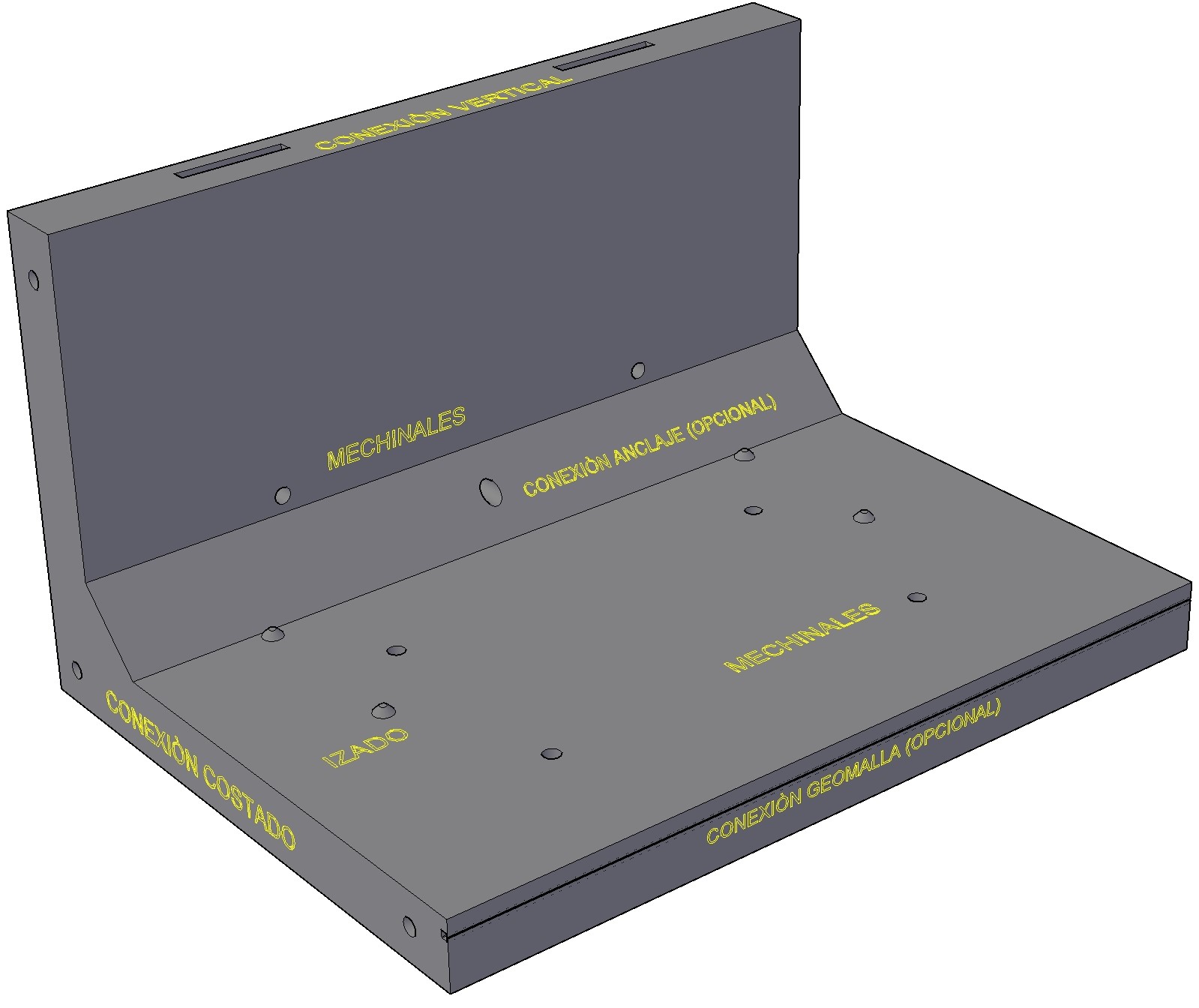

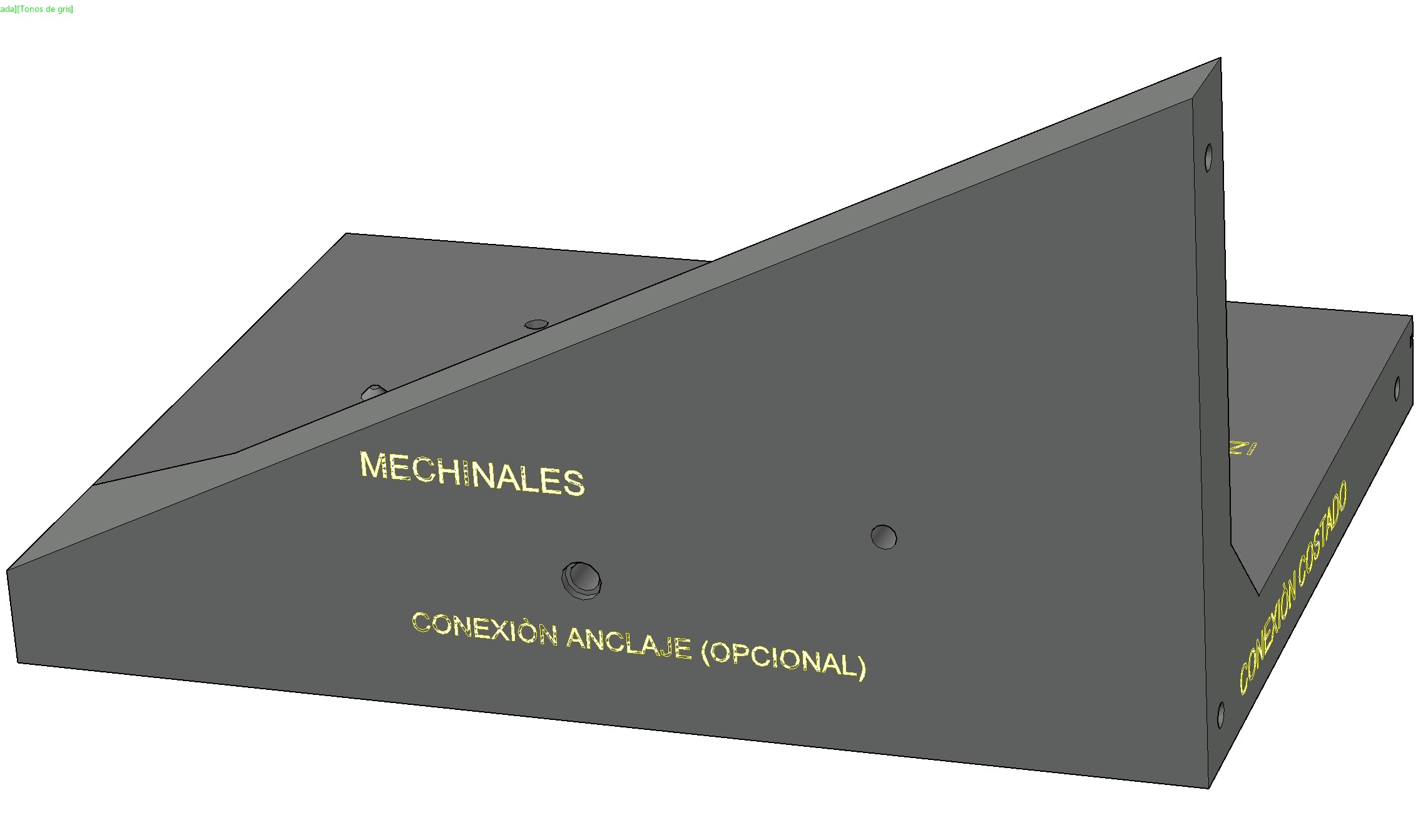

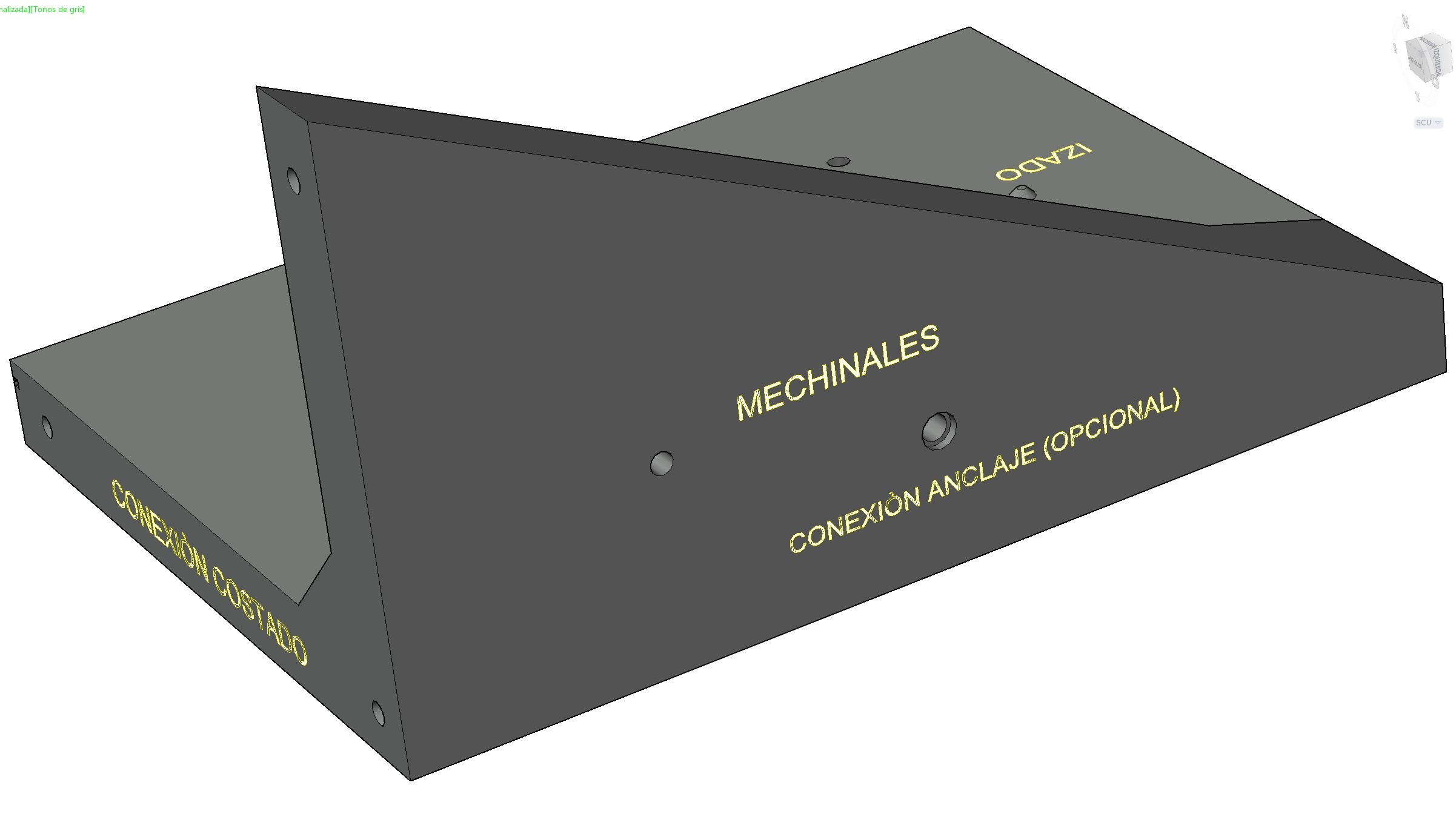

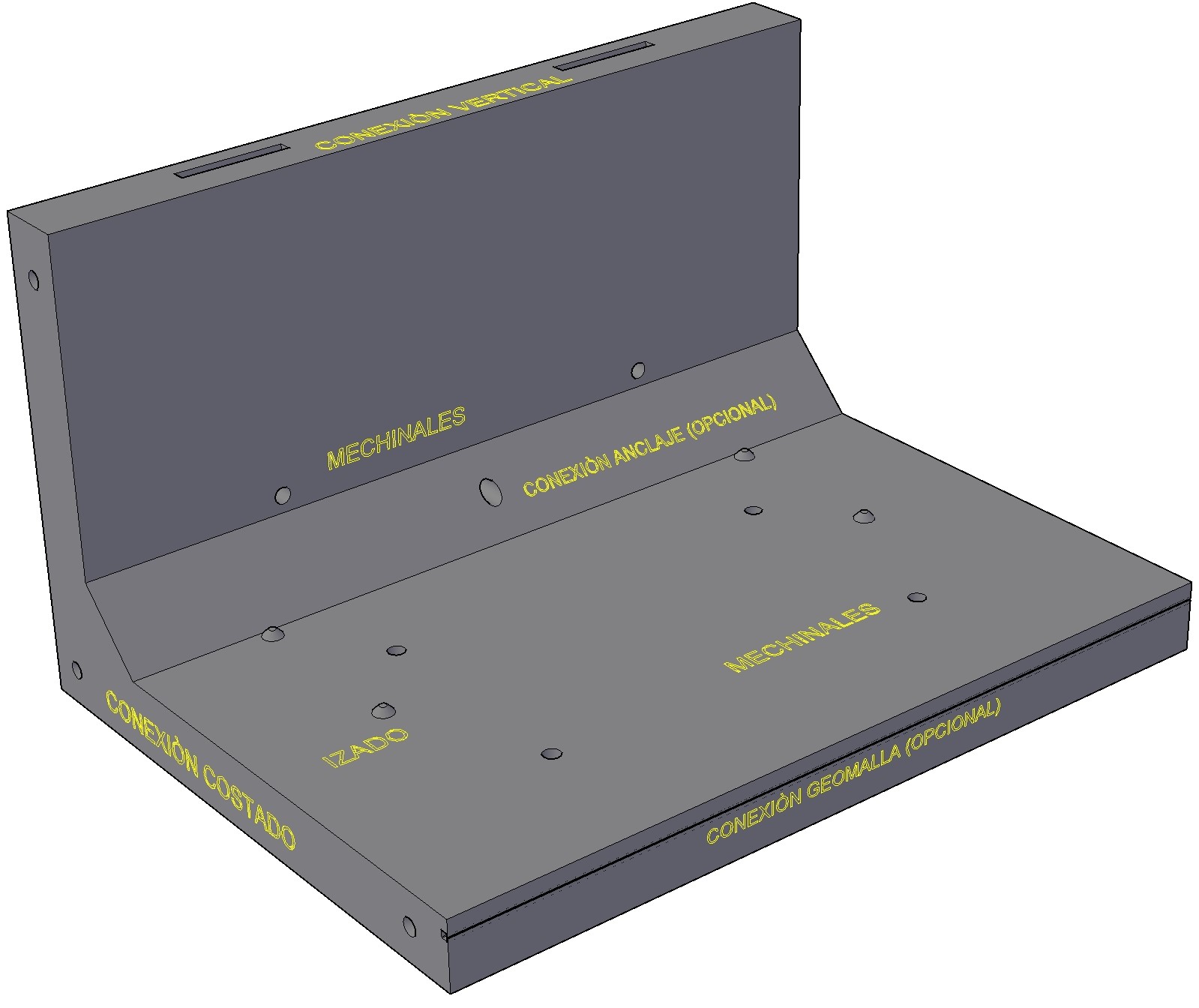

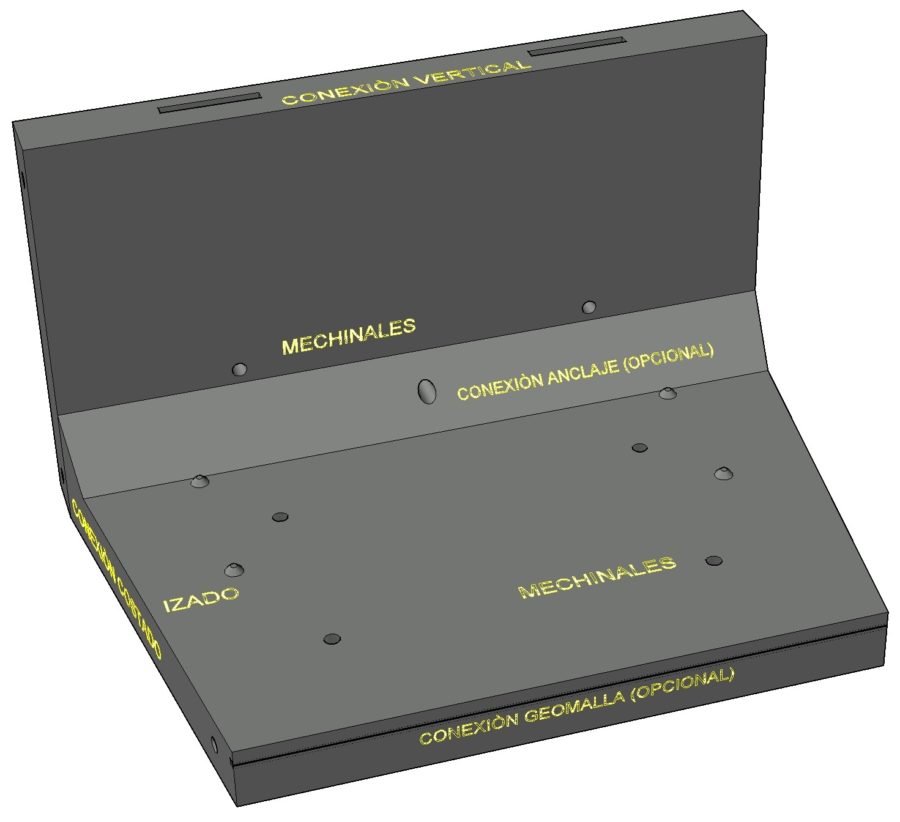

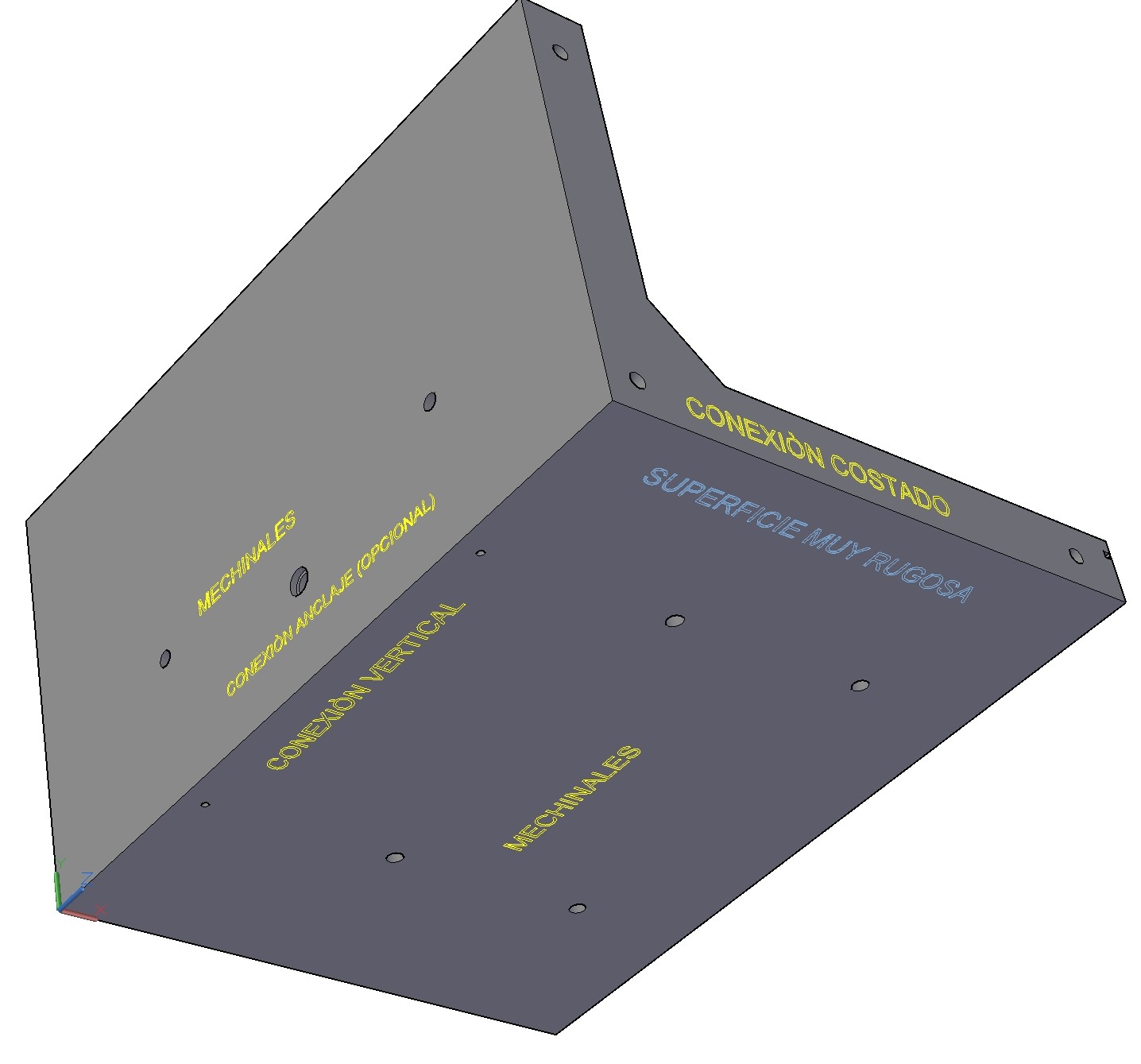

Vista del MC®, donde apreciamos los mechinales y las conexiones por los costados que van siempre dispuestas entre ellos. Las conexiones “especiales” son opcionales: en vertical (V), para geomalla (G) y para anclaje (A).

Normalmente las piezas serán Rectas y tendrán una longitud “L” de 240 cm según la dirección de avance del muro que se forme. Es posible fabricarlas también con una longitud de 120 cm. (Ver figuras adjuntas).

Igualmente, los MC® se pueden fabricar con una planta de forma trapezoidal para poder acompañar de una manera más óptima el recorrido de una Curva en el caso en los que el centro de curvatura de la misma se encuentre en el trasdós del muro. Tenemos posibilidades de fabricar piezas para seguir cualquier alineación curva desde un radio mínimo de 4,64 m, el cual se obtiene con giros de 15° en cada costado, en adelante pues disponemos de varias opciones: variación del giro en cada costado de forma independiente entre 0°, 5°, 10° ó 15° ; inserción de piezas rectas intercaladas, etc. (Ver figura al final del apartado)

Para el caso muy especial que se usen piezas con el murete inclinado se nombrarán al final con DD ó DI según la caída sea a derechas ó izquierdas.

Los MC® serán de hormigón armado reforzado con macrofibras sintéticas con carácter estructural viniendo la cuantía de la armadura y la dosificación de fibra determinada por los resultados de los cálculos de los esfuerzos obtenidos en los cálculos. En cada caso elegiremos entre tres cuantías prefijadas: ligera, media y fuerte.

La cara de apoyo del Módulo de Contención se fabrica provista de pequeñas hendiduras en el sentido longitudinal y con la máxima rugosidad para aumentar el rozamiento con el suelo subyacente.

En todos los casos, sobre las juntas entre MC y sobre los mechinales en el murete, ha de disponerse una franja de geotextil drenante para evitar el escape del material.

El MC® se coloca apoyando su base sobre una explanada previamente realizada con material granular de machaqueo que asegura y mejora: apoyo, rozamiento y drenaje.

El MC® trabaja de manera conjunta con el terreno que contiene y para obtener todas las garantías necesarias para su puesta en obra, el sistema ha sido testado a través de metodología analítica y de simulación para un gran número de casos en variadas situaciones: muro vertical, muro abancalado, doble muro vertical y desmonte o terraplén confinados en su base por una línea de Módulos de Contención. Estos resultados se encuentran recogidos en el Estudio sistemático y comparativo mediante elementos finitos sobre el MC. En general en todos los casos donde procede la comparación (no es posible, por ejemplo, con un muro vertical) se produce un aumento importante del Factor de Seguridad al deslizamiento al utilizar los MC® que oscila entre un 20% y un 90%. En cada caso real y partiendo de una serie de datos topográficos, geotécnicos, etc., el equipo técnico de Mitlan redactará y entregará el oportuno Proyecto de Actuación que contendrá una Memoria Justificativa de Cálculo.

Mitlan será la encargada de realizar todo el seguimiento y control de calidad tanto en la fase de proyecto como durante la ejecución de la obra y posterior monitorización.

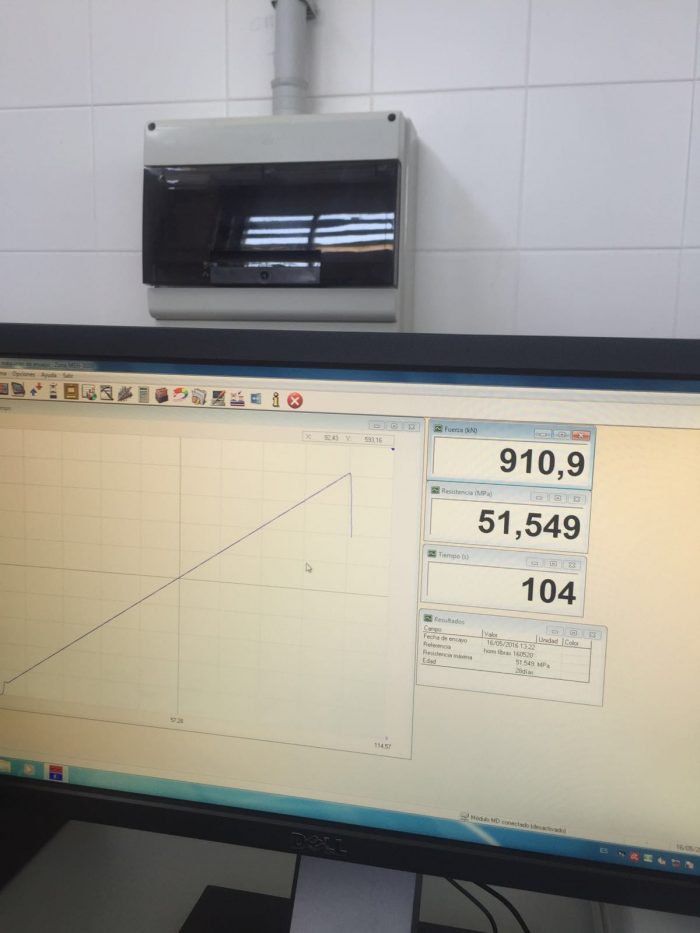

Trabajamos en estrecha relación con Prefadhor-Tubyder S. L., como empresa responsable de la fabricación de los MC®. El Departamento de calidad de la citada prefabricadora está equipado con todos los medios necesarios para la realización de los controles oportunos desde la recepción de las materias primas hasta la terminación del producto, pasando por la fabricación del hormigón, colocación de acero, etc..

¤ FUNCIONAMIENTO DEL MURO DE CONTENCIÓN ¤

Si colocamos una línea de piezas sobre una explanada y comenzamos a extender tongadas de relleno sobre ella, cuando tengamos dispuestas varias capas estaremos a la cota de la parte superior del murete y continuamos extendiendo relleno con un determinado talud que tendrá su pie en la parte superior interna del citado murete, hasta que se alcance una determinada altura.

En la figura adjunta se ilustra la exposición:

- Mientras más altura de relleno tenemos más carga vertical actúa sobre la base del MC® y más empuje horizontal actúa sobre la parte interna del murete.

- Si por la acción de este empuje la pieza intenta moverse, se moviliza una fuerza de rozamiento en el contacto entre la pieza y su soporte para contrarrestarla.

- Dicha fuerza de rozamiento será proporcional a la carga vertical que actúa sobre el MC® ocurriendo además que el peso de la pieza se suma a las fuerzas estabilizadoras.

En cierto sentido, podemos decir que el funcionamiento del MC es “automático” pues aguanta un mayor empuje mientras más recibe. Eso sí, mientras mayor es el empuje, que viene dado sobre todo por la altura de relleno actuante, también serán mayores los esfuerzos que sufrirá internamente la pieza: Momento Flector, Esfuerzo Cortante y Esfuerzo Axil y por este motivo se hacen con dos espesores.

- Podríamos definir o encuadrar los MC® como elementos que cuando se “autocargan” por la actuación de un terreno sobre ellos funcionan de forma parecida a un muro de gravedad. La diferencia básica es que el “peso total” de los MC® depende de la altura de tierras, talud, etc., siendo variable y por el contrario en los muros de gravedad standard el peso de este es fijo.

- El Módulo de Contención, tiene una función intermediadora, como receptor de fuerzas derivadas de la sujeción del terreno y trasmisor de estas al soporte el cual ha de estar preparado para absorberlas.

- En definitiva, el MC® proporciona una acción conjunta completa y fijadora en la zona donde actúa.

¤ La esencia de su funcionamiento ¤

Si conseguimos el equilibrio de una alineación de MC®, esta fijación transmitirá tierras arriba una componente estabilizadora en el conjunto del terreno soportado (terraplén, desmonte, etc.) que se traducirá en un aumento significativo del coeficiente de seguridad ante el deslizamiento en cualquier parte del terreno contenido.

Además, hay que reseñar que debido al confinamiento al que se someten las tierras con el uso de los MC® se obtienen dos ventajas importantes:

- Durante la ejecución se adquiere más compactación con menos energía aplicada.

- Mejor comportamiento ante las cargas dinámicas ocasionadas por el tráfico y las vibraciones (tráfico ferroviario, etc.).

Los módulos se pueden agrupar de diversas formas dependiendo del tipo de solución buscado para cada problema:

- Adosados y conectados lateralmente por sus costados formando una alineación recta o curva, hecho que ocurre en todos los casos.

- Uno encima de otro para conformar un muro de mayor altura.

- Enfrentados dos a dos.

- En taludes escalonados formando bancales, etc.

El drenaje del agua infiltrada en el suelo contenido se realiza por las juntas entre MC® y por los mechinales dispuestos en las caras horizontal y vertical, cubriendo estos elementos con un geotextil drenante en la zona del murete para evitar el escape del material. Además, las piezas han de apoyarse sobre una capa de regularización de material filtrante que desvíe las líneas de corriente hacia la zona inferior.

Hay que reseñar la importancia del drenaje de conjunto y de cada una de las partes, para impedir la acción de las presiones del agua sobre el trasdós del murete (aliviadas por los mechinales del mismo y juntas) y las subpresiones en la cara inferior de la base (solventadas por los mechinales de la base y las juntas al igualar las presiones del agua en las caras superior e inferior de la propia base) que el agua infiltrada puede provocar.

En lo expuesto hasta ahora hemos considerado el trabajo del MC® en 2D teniendo presentes las fuerzas actuantes en una sección transversal y pensando en acciones permanentes.

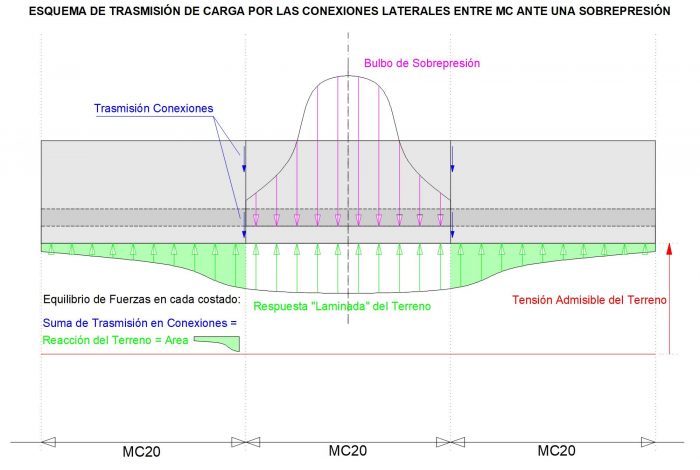

Si hablamos de problemas reales o sea en 3D y en situaciones extraordinarias la tensión que transmite el terreno se presenta en la práctica actuando según bulbos localizados con un valor muy alto de la citada tensión en su zona central, siendo necesario “laminar” ésta repartiendo el empuje con los módulos adyacentes y para ello es preceptivo que los MC® estén conectados entre sí por el costado, para así repartir en más superficie las fuerzas actuantes.

Este hecho posibilita que el citado bulbo de presiones se transmita al soporte de una manera mucho más suave y en definitiva con unas tensiones más bajas, que ahora sí, el citado soporte ya será capaz de aguantar.

Por otra parte, y hablando con generalidad diremos que el MC® puede tener un uso muy diverso y versátil como elemento que aporta contención y estabilidad en obra civil: terraplenes, desmontes, ensanches de vías, muros abancalados, muros verticales, corrección de deslizamientos, aumento de la capacidad portante, ferrocarriles, encauzamiento de ríos, construcción de presas, diques rompeolas, excavaciones bajo rasante con piezas especiales para “hinca”, etc.

VENTAJAS TÉCNICAS Y ECONÓMICAS DEL USO DEL MC PARA CONTENCIÓN DE TIERRAS

¤ VENTAJAS TÉCNICAS ¤

¤ Solución muy completa / Autoconfinamiento del terreno ¤

- Solución muy completa pues ataja los empujes horizontales y verticales de manera conjunta lo que produce una autoconfinamiento del terreno.

¤ Las conexiones entre MC permiten un “laminado” de las cargas actuantes. ¤

- Las conexiones existentes entre las piezas permiten un trabajo solidario con sus adyacentes lo que posibilita un “laminado” o redistribución de las cargas trasmitidas al soporte.

¤ Funcionamiento automático ¤

- El Módulo de Contencióntiene un funcionamiento ”automático”, mientras más presión del terreno se ejerce sobre él, hay más componente vertical de éste y por tanto un mayor rozamiento estabilizador del MC® con el soporte.

¤ Soporte idóneo para acoger los esfuerzos trasmitidos por anclajes y geomallas ¤

- El MC® es un soporte idóneo para acoger los esfuerzos trasmitidos por anclajes y geomallas, complementando y potenciando así su trabajo resistente, con un coste reducido.

¤ Drenaje longitudinal y transversal ¤

- Conformamos un sistema que permite el correcto drenaje longitudinal y transversalde aguas tanto del terreno como de las infraestructuras.

¤ Controles de calidad exhaustivos ¤

- Al tratarse de piezas prefabricadas, los MC® son sometidas a controles de calidad exhaustivos, asegurando su funcionamiento idóneo.

¤ Muros de contención especiales para tramos en curva ¤

- Solución para el problema del trazado en curva pues conformamos unos MC® especiales con la base en forma trapezoidal de fácil fabricación y colocación.

¤ Plazos de tiempo reducidos ¤

- Debido a la facilidad de su colocación llevamos a cabo las obras en unos plazos de tiempo reducido

¤ Versatilidad ¤

- Debido a su versatilidad encontramos soluciones a problemas difíciles de resolver utilizando las técnicas actuales. Como ejemplo podemos citar:

- Elevación de la rasante para evitar problemas de barros en la calzada sin necesidad de expropiaciones.

- Taludes abancalados consiguiendo salvar fuertes pendientes con seguridad.

- Posibilidad de dar forma con un conjunto de MC® dispuestos de la forma oportuna a una bajante escalonada para la rotura de la carga hidráulica de una determinada conducción.

- Podemos disponerlos en los cajeros de un arroyo para protegerlos de la erosión. Etc….

¤ La variedad de tamaños optimiza soluciones ¤

- La gran variedad de tamaños que pueden adoptar los MC® nos permite optimizar determinadas soluciones en contención.

VENTAJAS ECONÓMICAS

¤ Costes de producción mínimos ¤

- Costes de producción del Módulo de Contención mínimos al tratarse de una pieza prefabricada de geometría muy simple y contarse con unos moldes preparados para todas las variaciones: piezas rectas o curvas, cambio de espesor y dimensiones, todos los tipos de conexiones, etc

¤ Facilidad de su colocación ¤

- Debido a la facilidad de su colocaciónllevamos a cabo las obras con unos plazos de tiempo, mano de obra y maquinaria reducidos, con el consiguiente ahorro.

¤ Terraplenes más económicos ¤

- Ejecutamos terraplenes más económicos disponiendo una línea de Muros de Contención en su base, lo que permite inclinar más el talud sin bajar el factor de seguridad y reducir el material utilizado.

¤ Actuación sin afecciones al servicio ¤

- Actuación sin afecciones al servicioen caso de terraplenes de ferrocarril o carretera, tanto para el procedimiento de ejecución estándar como para el procedimiento de hinca (en estudio), con el consecuente ahorro económico.

¤ Fabricación de los muros de contención en obra ¤

- Posibilidad de fabricación de los Muros de Contención en obra (en estudio), mediante el uso de moldes de encofrado de la pieza, reduciendo costes de transporte y tiempo.

¤ Disminución del espacio necesario ¤

- Disminución del espacio necesarioa ocupar por terraplenes o desmontes, con la consiguiente reducción en costes debidos a excavaciones, material y expropiaciones.

- La gran variedad de tamaños que pueden adoptar los MC® nos permite optimizar y por tanto abaratar determinadas soluciones en contención.

Un muro de contención prefabricado con MC para cada situación

¤ ENSANCHE DE CARRETERA ¤

En esta ilustración, vemos como procedemos al ensanche de una carretera existente usando una línea de MC® con tres ventajas importantes:

- Conseguimos que no se marque posteriormente el contacto entre la vía existente y el ensanche, propio de este tipo de obras, por la gran compactación derivada del confinamiento al que sometemos al relleno entre las piezas y la carretera actual.

- Con la inclusión de la línea de MC® ganamos espacio en planta para realizar el citado ensanche y podemos trabajar en la franja de dominio público de la vía evitándose así la necesidad de realizar expropiaciones.

- La base del terraplén de ensanche queda protegido por la línea de Módulos y además la parte externa vertical de ésta, cuando sea necesario, conformará parte de la cuneta revestida.

Algunos ejemplos más

En general, la misma forma de actuar nos puede valer en otros casos como en los dos ejemplos que siguen:

- Disposición de nuevos carriles de entrada y salida en intersecciones existentes.

- Caso de un terraplén colindante con instalaciones de tuberías, cables, coaxiales, etc; con garantías de seguridad podemos disponer una línea de MC® bordeando dichas instalaciones que aparte de servir de arranque delimite y separe claramente las nuevas obras a ejecutar.

¤ MUROS VERTICALES ¤

En esta ocasión disponemos un muro vertical conformado por dos líneas de MC® superpuestas. Se disponen las juntas de forma “contrapeada” y se utilizan las conexiones verticales y laterales entre piezas para potenciar la capacidad de reparto y laminar cualquier concentración de tensiones en una determinada zona.

El muro no es un elemento rígido sino un grupo de piezas interconectadas entre ellas que sí lo son. La estabilidad del conjunto se basa en la de cada módulo y si por cualquier circunstancia hay una sobrecarga de acciones sobre un determinado MC® que rompe su equilibrio, éste se apoyará en los elementos que le rodean para restablecer su fijación.

En este caso, toma aún más relevancia el cálculo geotécnico–estructural necesario para llegar a soluciones óptimas.

El tamaño de las piezas, su relación base/altura y su espesor, depende de la altura de tierras que actúan sobre ellas.

Cuando el muro tiene mucha altura, aumentan de forma considerable tanto los empujes horizontales como verticales:

- Para hacer frente a los empujes horizontales podemos complementar las líneas de MC® con unas geomallas con gran resistencia a tracción que van conectadas a la cara frontal interna de la base de apoyo de la pieza. Como alternativa, se pueden usar anclajes que irían anclados en el murete de la pieza junto a la cartela. ( Estos complementos se encuentran en estudio para su inminente implementación ).

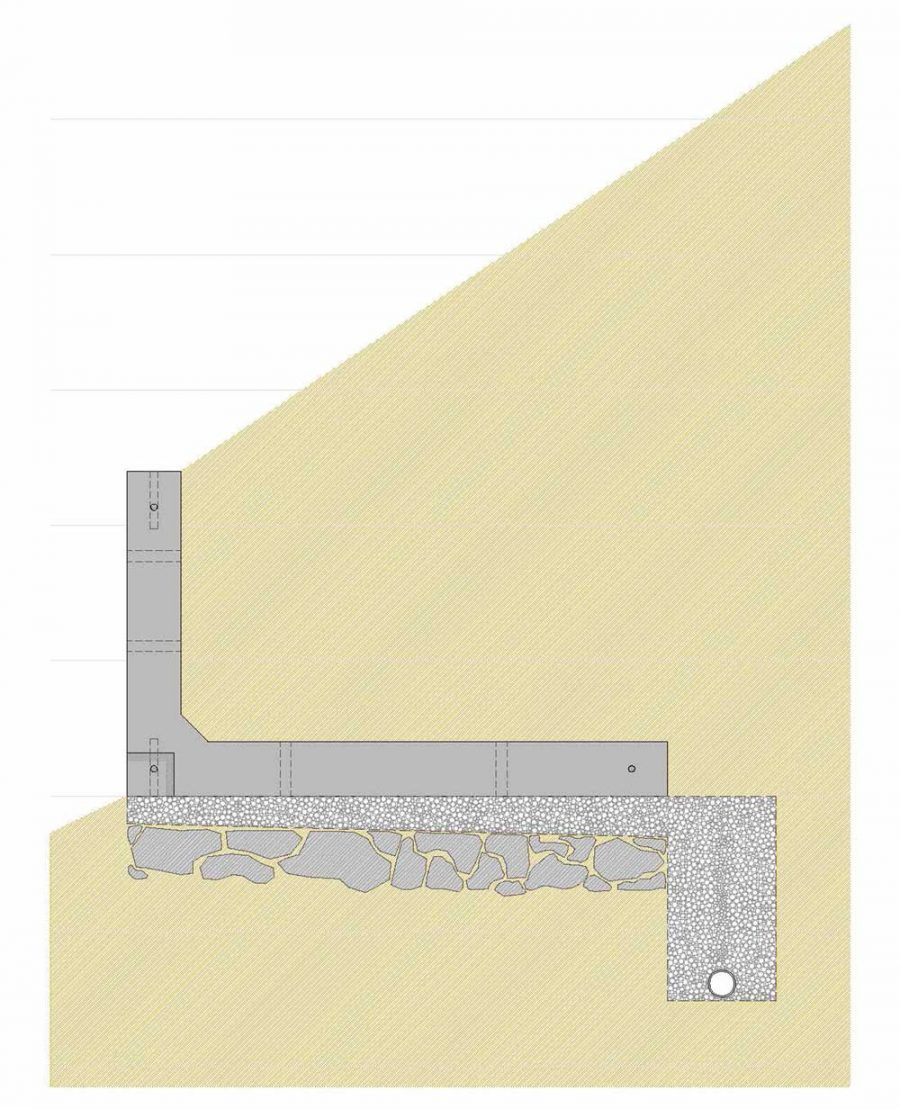

- Para contrarrestar las fuerzas verticales, dispondremos un soporte lo suficientemente seguro donde apoyar la línea de base de MC®. Usaremos como cimiento de la citada línea y en orden creciente de capacidad portante: capa de escollera, zapata de hormigón en masa, encepado de pilotes, etc.

Por último, reseñar la importancia del drenaje de conjunto y de cada una de las partes, para impedir la acción de las presiones del agua sobre el trasdós del murete y las subpresiones en la cara inferior de la base que el agua infiltrada puede provocar.

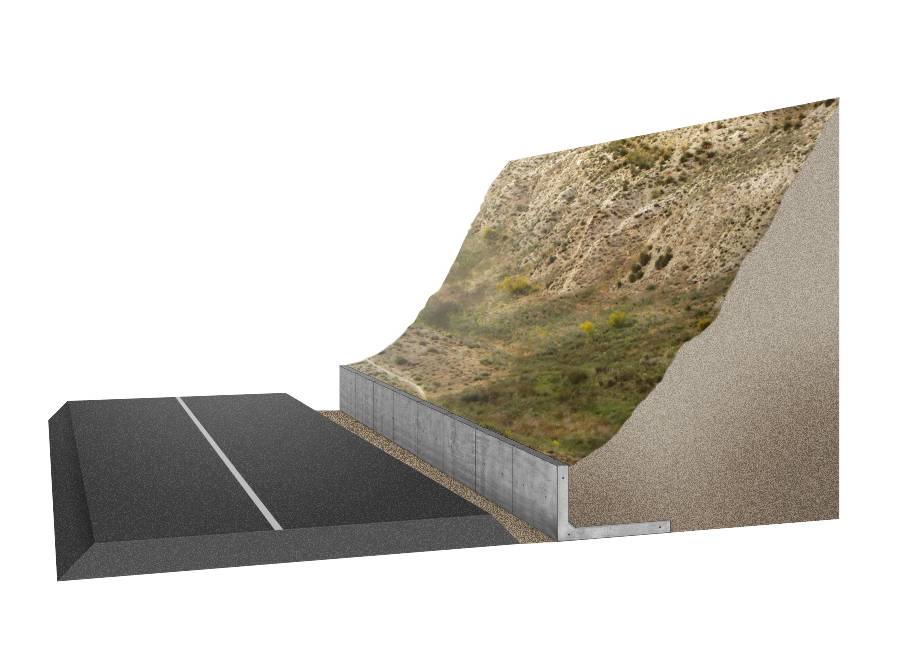

¤ DESMONTES ¤

Como se observa en la imagen, el MC® se dispone para contener un desmonte, empleando en este caso el murete del mismo para conformar la parte externa de una previsible cuneta revestida.

El MC® podemos emplearlo tanto en obra nueva como en obra de conservación.

Si el desmonte tiene gran altura, podemos colocar varias líneas de MC®, disponiendo las piezas de forma escalonada formando bancales.

¤ En caso de producirse movimiento de talud ¤

Si a pesar de la actuación de la línea de MC®, en un determinado momento se produce un movimiento del talud, los efectos del mismo se verán minimizados:

- En todo caso los movimientos están más limitados.

- La vía se verá preservada de la invasión de material, evitando o aminorando unas consecuencias poco deseables como la aparición de barros en la calzada.

- Por último, teniendo en cuenta el efecto de reparto de la línea de MC® los movimientos inducidos por el talud se verán limitados y la afección a la vía será más reducida.

¤ Para obra nueva ¤

Si nos referimos a obra nueva, lo más recomendable una vez realizado el desmonte de la vía – y como consecuencia ponerse en marcha los movimientos reológicos de reajuste del terreno – es disponer cuanto antes la línea de Módulos en la base, de la forma siguiente:

- Se ejecuta por bataches la excavación oportuna para alojar los MC®.

- Disponemos drenaje, en su caso mejora de soporte, capa de regularización, etc.

- Colocamos las piezas debidamente conectadas.

- Procedemos al relleno del trasdós de la línea de Módulos compactándolo bien contra la sobreexcavación que se había ejecutado para su colocación.

Las mejoras de esta actuación son variadas:

- Se complementa desde el primer momento la resistencia natural del talud, que ahora ya cuenta con la base de MC® como pié de apoyo para establecer su resistencia de conjunto.

- Una vez fijada la línea de MC®, se aumenta el coeficiente de seguridad al deslizamiento en cada uno de los puntos del talud contenido.

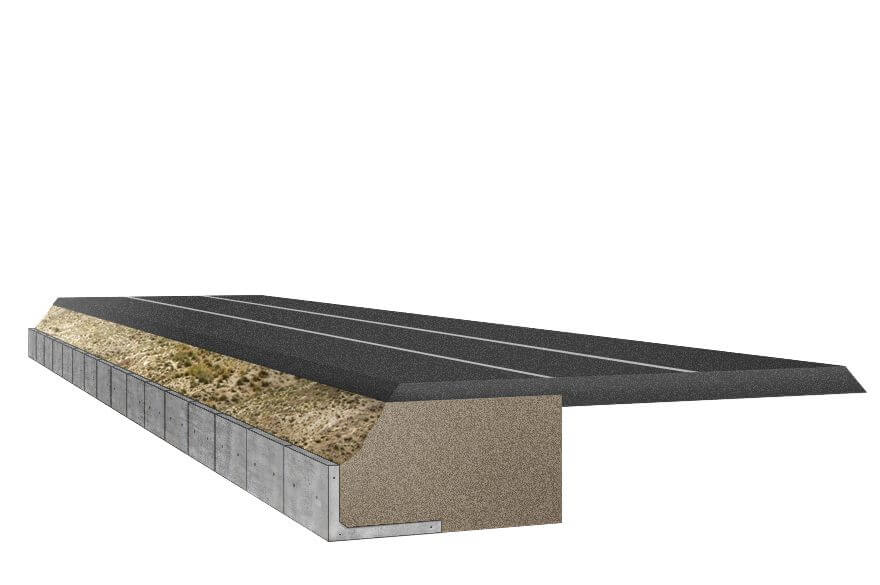

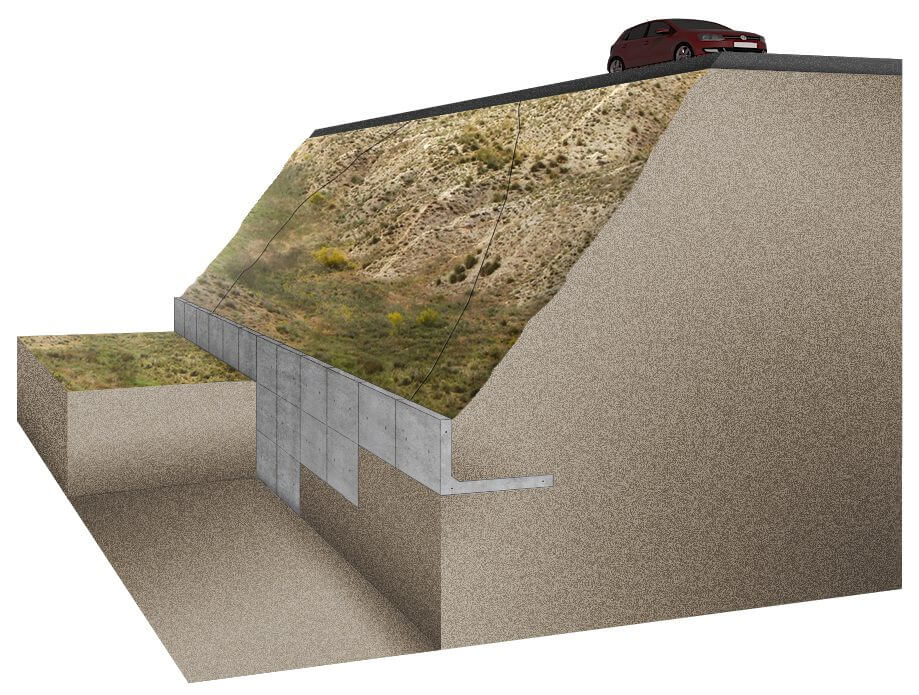

¤ TERRAPLENES ¤

Como observamos en la imagen, es una disposición para contener un terraplén de gran altura desde la base, debiendo colocar la línea de MC® sobre una capa de regularización de material granular de machaqueo para conseguir aumentar el rozamiento y mejorar el drenaje.

Las piezas reciben una carga importante que transmiten al soporte el cual ha de tener la suficiente capacidad portante para absorberlo. Si no fuera el caso, habría que mejorarlo colocando una subbase de zahorra, escollera, etc.

En casos extremos con mucha carga vertical y débil base podemos usar una zapata corrida de hormigón cercana a la línea del codo de las piezas apoyada en un encepado de pilotes.

¤ Conexiones entre piezas ¤

Es importante realizar las pertinentes conexiones entre las piezas por los costados sobre todo para hacer frente a las acciones extraordinarias focalizadas en una zona concreta:

- De esta manera el bulbo de presiones que se presenta en la citada zona está sometido a un reparto o “laminado” por la línea de MC interconectados que reduce de forma determinante la presión final actuante sobre el soporte.

- Asegurando que el citado soporte resiste la tensión vertical una vez distribuida la carga, el MC® está sujeto, y genera tierras arriba en el terraplén una fijación que se traduce en el aumento del factor de seguridad en todos los puntos del mismo.

¤ Fijar un terraplén ¤

Fijamos un terraplén disponiendo una o varias líneas conectadas en vertical entre ellas en la base del mismo y añadiendo o no otra línea a media altura. El cálculo determina en cada caso la opción más oportuna.

Un terraplén fijado tiene deformaciones controladas. De esta forma, aseguramos el mantenimiento en una vía con el paso del tiempo de la “rasante matemática inicial”, lo que incide directamente en la conservación de los niveles de seguridad y comodidad en la citada vía, propiciando además un ahorro significativo en costes de mantenimiento.

Lo expresado en el párrafo anterior cobra si cabe más relevancia cuando la rasante de la vía o explanada cuenta con márgenes muy estrechos para sus movimientos (ejemplo: en canales, ferrocarriles, cimentaciones de precisión, etc).

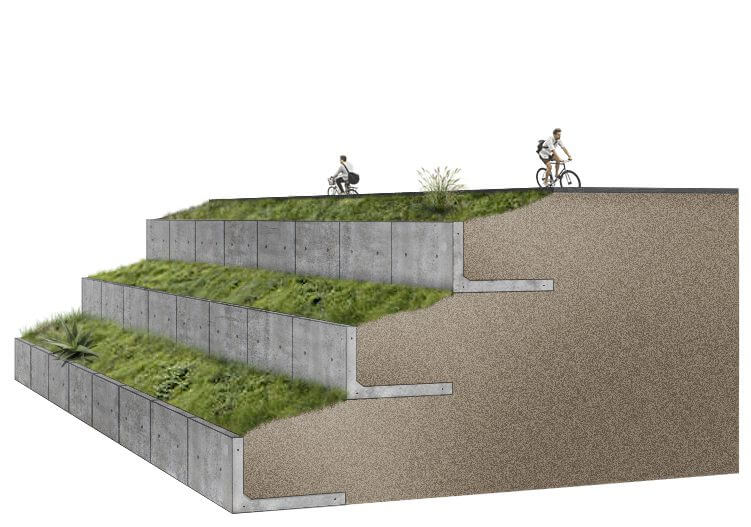

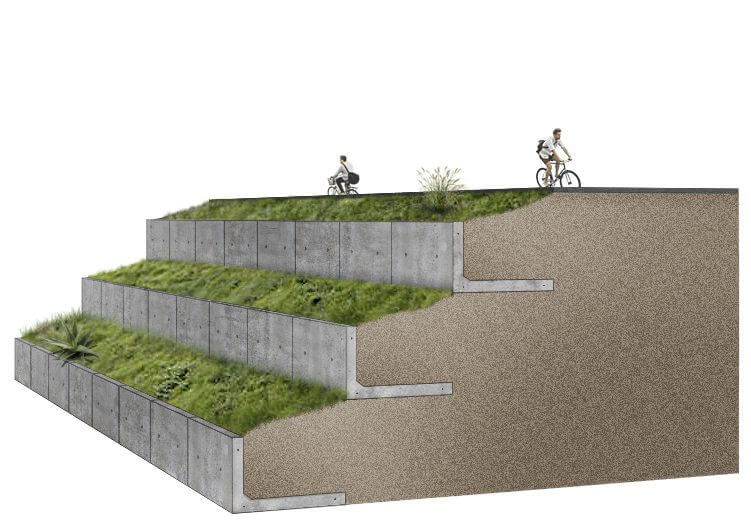

¤ MUROS ABANCALADOS ¤

Si disponemos varias líneas de MC® a diferentes alturas a modo de bancales conseguimos salvar grandes desniveles con un impacto visual poco agresivo.

En los taludes intermedios que quedan entre las piezas, podemos disponer zonas ajardinadas como aparecen en la figura.

Este tipo de actuaciones abre un abanico de posibilidades estéticas y de diseño muy amplio y propio para proyectar urbanizaciones en terrenos muy ondulados. Las especies vegetales, especialmente las arbóreas, contribuirán con sus raíces a fortalecer los terraplenes.

¤ Otras aplicaciones ¤

Con la misma disposición abancalada, pero colocando escollera de tamaño medio en la superficie de los taludes apoyada por su pie en el borde superior del trasdós del murete de las líneas de MC®, conseguimos soluciones válidas para encauzamientos fluviales.

La citada escollera controlará la erosión de los márgenes en estos casos, mientras que las líneas de MC® se encargan de constituir el esqueleto que soporta todo el conjunto.

¤ CORRECCIÓN DE DESLIZAMIENTOS ¤

Las pantallas o muros verticales conformados por una ó varias líneas de MC® se utilizan para afianzar un terraplén ó desmonte en una zona poco fiable o rehacerlo en su caso si un corrimiento ya se ha producido ó marcado, debiendo en este caso esperar para actuar a la situación más favorable posible.

La zona proclive a deslizamientos dispondrá ahora de un factor de seguridad mucho mayor al que tenía.

¤ Fases de ejecución ¤

- En primer lugar colocamos las dos piezas laterales que están a la cota de la plataforma. Después colocamos las dos siguientes en zanja a un nivel por debajo y rellenamos de inmediato. Acto seguido, disponemos las dos restantes de este grupo que ahora estarán a la cota de la plataforma. Hasta el momento tendríamos por cada lado cuatro piezas en superficie y dos un nivel inferior. Estas seis piezas en cada lado, aportan ya una sujeción significativa que nos permitirá seguir con la labor de reposición.

- Posteriormente excavamos para colocar las cuatro piezas centrales situadas a dos niveles por debajo de la cota de la plataforma y rellenamos hasta enrasar con su parte superior. Acto seguido, colocamos encima las cuatro piezas que corresponden a un nivel inferior y rellenamos de la misma forma hasta enrasar y por último colocamos las cuatro piezas que irán en superficie y terminamos el relleno conformando de manera adecuada el talud que ha de apoyarse en los MC® de superficie citados. Las piezas irán todas conectadas en vertical pero la conexión por los costados en este caso sólo se establecerá en el primer nivel por motivos de seguridad. Además, en los niveles más bajos se contará con el empuje pasivo de las tierras una vez se haya repuesto el material excavado para la colocación de las piezas.

- Para finalizar, dejamos transcurrir algunos días regando y compactando el terraplén rehecho para que asiente completamente, pudiendo de esta forma extender las capas superiores de firme y rodadura afectadas.

¤ VÍAS FERROVIARIAS ¤

Todo lo expuesto en los apartados anteriores para obras de carreteras es perfectamente aplicable para Vías Ferroviarias o Grandes Canales de Riego. En relación con esta cuestión y con carácter general podemos decir que las carreteras tienen unas pendientes que se miden en tanto por ciento, las vías férreas en tanto por mil y los canales en tanto por diez mil. Esta afirmación implica que la obligación de mantener la rasante matemática inicial en toda obra lineal se hace cada vez más difícil por este orden creciente: carreteras, vías férreas y canales.

El caso de los canales es particularmente importante y delicado pues si se produce un movimiento en su rasante se puede desencadenar una fuga de agua por una junta que acabe en la ruina de la obra.

¤ RÍOS ¤

Los MC® tienen una utilización muy ventajosa y completa cuando se usan para encauzamientos de arroyos y ríos disponiendo una línea en la base de los cajeros de aquellos o incluso varias de forma abancalada.

- Con la citada disposición abancalada, pero colocando escollera de tamaño medio en la superficie de los taludes apoyada por su pie en el borde superior del trasdós del murete de las líneas de MC®, conseguimos soluciones óptimas para encauzamientos fluviales.

- La citada escollera controlará la erosión de los márgenes en estos casos, mientras que las líneas de MC® se encargan de constituir el “esqueleto” que soporta todo el conjunto.